中国におけるブレーキディスクの材質規格はHT250です。HT はねずみ鋳鉄を表し、250 はその引張強度を表します。結局のところ、ブレーキディスクは回転中のブレーキパッドによって停止されており、この力が張力です。

鋳鉄中の炭素の大部分またはすべては、遊離状態の片状黒鉛の形で存在し、暗灰色の破断と特定の機械的特性を持っています。中国の鋳鉄規格では、当社のブレーキディスクは主にHT250規格で使用されています。

アメリカのブレーキディスクは主に G3000 規格を使用しています (張力は HT250 より低く、摩擦は HT250 よりわずかに優れています)

ドイツのブレーキディスクは下位にGG25(HT250相当)規格、上位にGG20規格、上位にGG20HC(アロイハイカーボン)規格が採用されています。

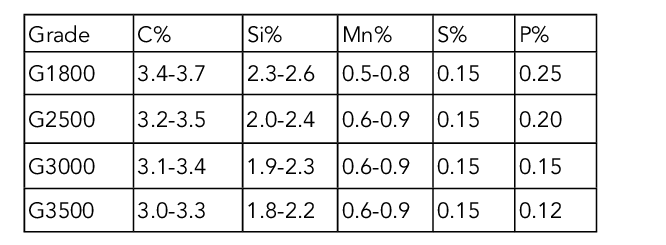

下の図は中国の HT250 規格と G3000 規格を示しています。

それでは、これら5つの要素の役割を簡単に説明しましょう。

カーボンC:摩擦能力の強さを決定します。

シリコンSi:ブレーキディスクの強度を高めます。

マンガンMn:ブレーキディスクの硬度を高めます。

硫黄S:有害物質は少ないほど良い。鋳鉄部品の塑性や衝撃靱性が低下し、安全性能が低下するためです。

リンO:有害物質は少ないほど良い。鋳鉄中の炭素の溶解性に影響を与え、摩擦性能を低下させます。

5つの要素を説明すると、カーボンの量がブレーキディスクの実際の摩擦性能に影響を与えるという問題がすぐにわかります。であれば、カーボンが多ければ多いほど当然良いのです。しかし、実際にさらに多くのカーボンを鋳造すると、ブレーキディスクの強度と硬度が低下します。したがって、この比率は気軽に変更できるものではありません。なぜなら、我が国はブレーキディスクの生産大国であり、米国への輸出も多いからです。中国の非常に多くの工場が実際にブレーキディスクに米国の G3000 規格を使用しています。実際、オリジナルのブレーキ ディスクのほとんどは、米国の G3000 規格に厳密に準拠しています。また、自動車工場では、受け取った製品の炭素含有量やその他の重要なデータをある程度監視しています。一般的に純正品のカーボン含有量は3.2程度に管理されております。

一般的にはGG20HCやHT200HCがハイカーボンブレーキディスクで、HCとはハイカーボンの略称です。銅、モリブデン、クロムなどの元素を添加しない場合、炭素が 3.8 に達すると、引張強さは非常に低くなります。骨折の危険性が生じやすい。これらのブレーキ ディスクのコストは非常に高く、耐摩耗性は比較的劣ります。したがって、自動車にはあまり使用されていません。また、その寿命の短さから、近年の高級車の新車ブレーキディスクには、低価格化が進んでいるカーボンセラミック製品が使用される傾向にあります。

このように、日常使用に本当に適したブレーキディスクは、間違いなく標準のねずみ鉄ディスクです。合金ディスクはコストが高いため普及には適さない。したがって、決闘は200〜250の引張ねずみ鉄製品の範囲で作成されます。

この範囲では、炭素含有量を複数の方法で調整できます。炭素を増やすと幾何学的増加の自然コストが発生し、炭素を減らすと幾何学的に減少します。これは、炭素が増えると、それに応じてシリコンとマンガンの含有量が変化するためです。

もっと簡単に言うと、どんなブレーキディスクであっても、カーボンの含有量で摩擦性能が決まります!銅などの添加によっても摩擦性能は変化しますが、絶対的な役割を担うのはカーボンです!

現在、Santa Brake の製品は材料から機械加工に至るまで G3000 規格を厳密に実装しており、すべての製品は OEM 規格を満たすことができます。当社の製品は、米国、ヨーロッパ、オーストラリア、南米、その他の国や地域でよく販売されており、お客様から好評をいただいています。

投稿時間: 2021 年 12 月 30 日